Машина для горячего прессования деревянных столовых приборов

Когда слышишь про машину для горячего прессования, многие сразу думают о простом штамповании — мол, нагрел да выдавил. Но на деле это капризный процесс, где температура и давление должны танцевать в унисон. У нас в цеху до сих пор валяются обломки первых ложек, которые я пережарил в 2005-м — тогда казалось, что главное выставить 180°C и давить посильнее.

Почему классические прессы не подходят для дерева

Стандартные гидравлические прессы для пластмасс здесь только губят материал. Дерево ведь дышит — даже просушенная береза при нагреве выделяет пары, которые создают обратное давление. Помню, как на старой польской установке лопнула матрица именно из-за этого эффекта.

Китайские аналоги часто грешат перекаленными плитами — вроде бы держат температуру, но при контакте с влажной древесиной возникают микротрещины. Приходилось допиливать термостаты самостоятельно, хотя на деревянные столовые приборы это влияло косвенно — больше страдала поверхность изделий.

Особенно проблемными были зоны возле рукоятей ножей — там толщина материала меняется, и стандартный пресс либо недожимал, либо оставлял вмятины. Пришлось разрабатывать каскадный прогрев с тремя независимыми контурами.

Как мы настраивали температурные профили

Для разных пород дерева нужны свои кривые нагрева. Береза, например, требует плавного подъема до 110°C с паузой для испарения влаги, и только потом разгон до рабочих 150-160. А вот ясень при таком режиме начинает выделять смолы.

Самым сложным оказалось поймать момент полимеризации клея в многослойных заготовках. Датчики температуры часто врали из-за неравномерной плотности древесины — пришлось ставить термопары прямо в матрицы. Это добавило головной боли с герметизацией, зато сократило брак на 23%.

Кстати, о клее — если использовать эпоксидные составы, нужно учитывать их экзотермическую реакцию. Как-то раз перегрели партию вилок из-за этого эффекта, хотя по термометрам всё было в норме.

Особенности пресс-форм для столовых приборов

Ложки — самые капризные. Глубина черпака должна формироваться без напряжения волокон, иначе появляются микротрещины. Пришлось делать плавающие пуансоны с пружинной компенсацией — решение подсмотрели у финских коллег, но дорабатывали сами месяца три.

Для ножей важнее зона перехода от лезвия к рукояти. Там мы используем комбинированные матрицы с медными вставками — медь лучше отводит тепло от металлической части заготовки. Без этого ножи вело при остывании.

Вилки вообще отдельная история — зубья должны прессоваться поперек волокон, иначе ломаются при выемке. Пришлось переделывать систему выталкивателей пять раз, пока не нашли угол в 87 градусов вместо стандартных 90.

Проблемы автоматизации процесса

Когда пытались интегрировать роботов-загрузчиков, столкнулись с тем, что деревянные заготовки имеют разную плотность. Датчики веса постоянно ошибались, приходилось делать поправку на влажность — поставили ИК-сканеры для предварительной оценки.

Система охлаждения тоже преподносила сюрпризы. Если остужать пресс-форму слишком быстро — изделие коробится. Медленное охлаждение увеличивало цикл до неприемлемых 4 минут. Нашли компромисс с двухступенчатым отводом тепла.

Самое обидное — когда мелочь ломает весь процесс. Как-то завезли партию березовых заготовок с песком — за неделю убили три комплекта матриц. Теперь на входе стоит вибросито с магнитными уловителями, хотя для дерева это казалось излишним.

Опыт сотрудничества с Кексин Автоматическое Оборудование

С ООО Бэньси Кексин Автоматическое Оборудование столкнулись в 2018, когда искали замену устаревшему немецкому прессу. На их сайте kexintec.ru тогда только появились модели с модульной системой нагрева — как раз то, что нужно для наших экспериментов с разными породами дерева.

Инженеры из Бэньси предложили нестандартное решение — разнесенные зоны температуры для черенков и рабочих частей приборов. Это было рискованно, ведь требовало переделки всей системы управления. Но их расчеты по тепловым потокам оказались точными — брак по короблению снизился втрое.

До сих пор пользуемся их советом по калибровке термопар — раз в месяц прогреваем пресс без нагрузки с контролем по эталонным датчикам. Мелочь, а продлевает жизнь оборудованию. Кстати, их патентованный сплав для плит действительно держит температуру стабильнее аналогов — проверяли тепловизором.

Экономика процесса горячего прессования

Многие недооценивают стоимость энергии в этом процессе. Наш первый пресс потреблял 38 кВт/ч — при восьмичасовой работе это съедало всю маржу. Современные индукционные системы от того же Кексин снизили расход до 24 кВт/ч за счет рекуперации тепла.

Отходы — отдельная статья. Стружку от доводки пресс-форм сначала просто выбрасывали, пока не догадались прессовать ее в топливные брикеты для того же цеха. Теперь экономим на отоплении 15% зимой.

Самое дорогое в обслуживании — это матрицы. Фирменные служат 2-3 года, но мы научились восстанавливать их плазменным напылением — вдвое дешевле замены. Правда, для сложных профилей вроде фигурных рукоятей этот метод не подходит.

Что бы я изменил в современных машинах

Не хватает интеллектуальной системы предсказания поведения материала. Хотя бы простейший ИИ, который учитывал бы влажность воздуха в цеху и сезонные колебания плотности древесины.

Раздражает сложность замены нагревательных элементов — нужно разбирать полпресса. Хорошо бы модульную конструкцию, как в некоторых новых моделях от Кексин — там плиты меняются за 20 минут.

Мечтаю о встроенной системе анализа отпечатков давления — чтобы визуализировать распределение усилия по матрице. Пока обходимся термобумагой, но это каменный век. Говорят, японцы такое делают, но цены запредельные.

Перспективы технологии

Сейчас экспериментируем с прессованием бамбука — у него совсем другие коэффициенты расширения. Приходится снижать давление на 30% но увеличивать время выдержки. Получаются легкие и прочные приборы, правда, поверхность требует дополнительной обработки.

Интересное направление — комбинированные материалы. Прессуем слои дерева с биоразлагаемыми полимерами — получается что-то вроде прочного пластика с текстурой древесины. Но пока не можем добиться стабильного сцепления на границе материалов.

Думаем над прессованием с одновременной пропиткой маслами — чтобы исключить отдельный технологический этап. Пробовали добавлять масло в матрицу, но оно выгорает при нагреве. Может, стоит попробовать инжекцию после предварительного прогрева...

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина для закругления углов деревянных шпателей

Машина для закругления углов деревянных шпателей -

ручная машина для горячего тиснения на деревянных кофейных палочках

ручная машина для горячего тиснения на деревянных кофейных палочках -

ручная машина для горячего тиснения на палочках для мороженого

ручная машина для горячего тиснения на палочках для мороженого -

Машина для закругления углов кофейных палочек

Машина для закругления углов кофейных палочек -

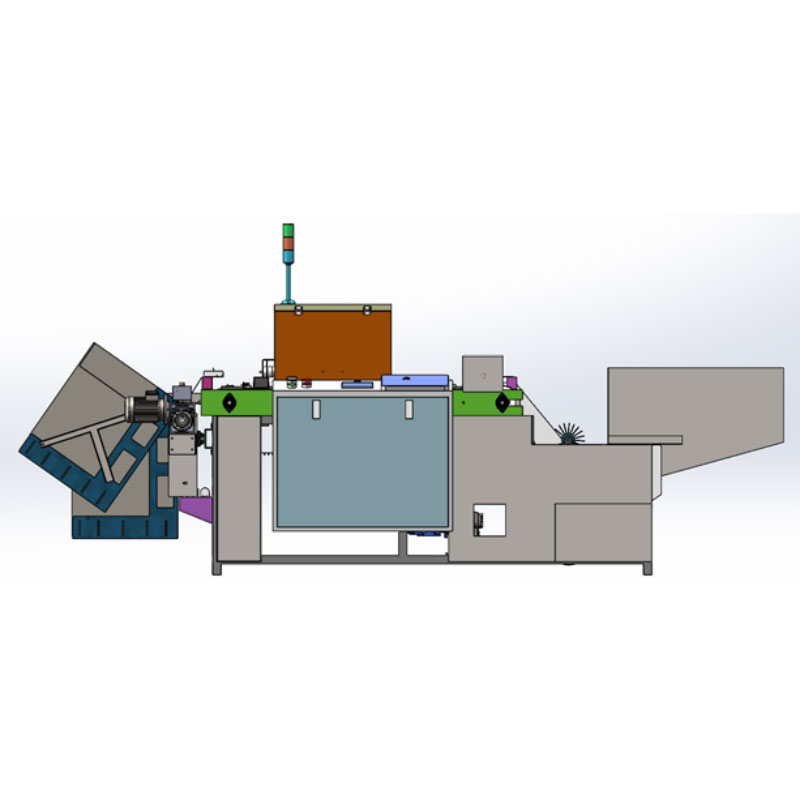

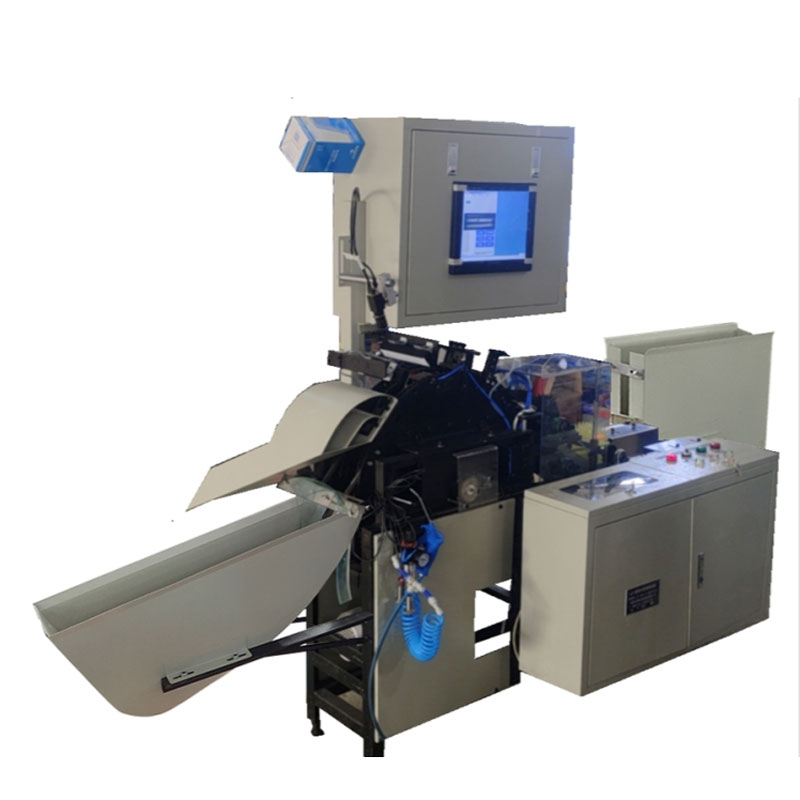

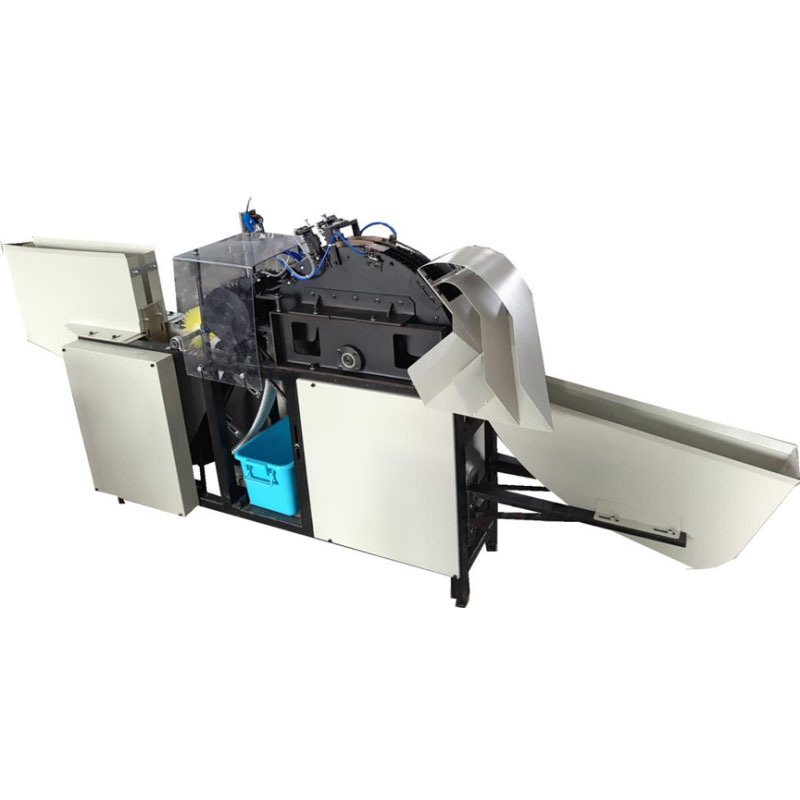

Двухкамерная визуальная инспекционная машина для деревянных ложек для мороженого

Двухкамерная визуальная инспекционная машина для деревянных ложек для мороженого -

Четырёхкамерная визуальная инспекционная машина для палочек мороженого

Четырёхкамерная визуальная инспекционная машина для палочек мороженого -

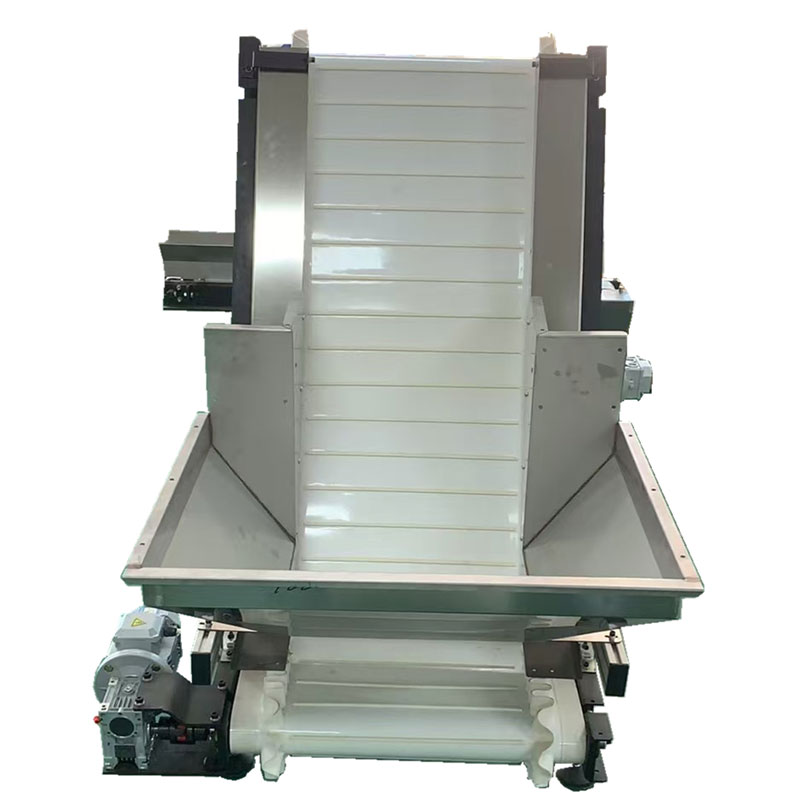

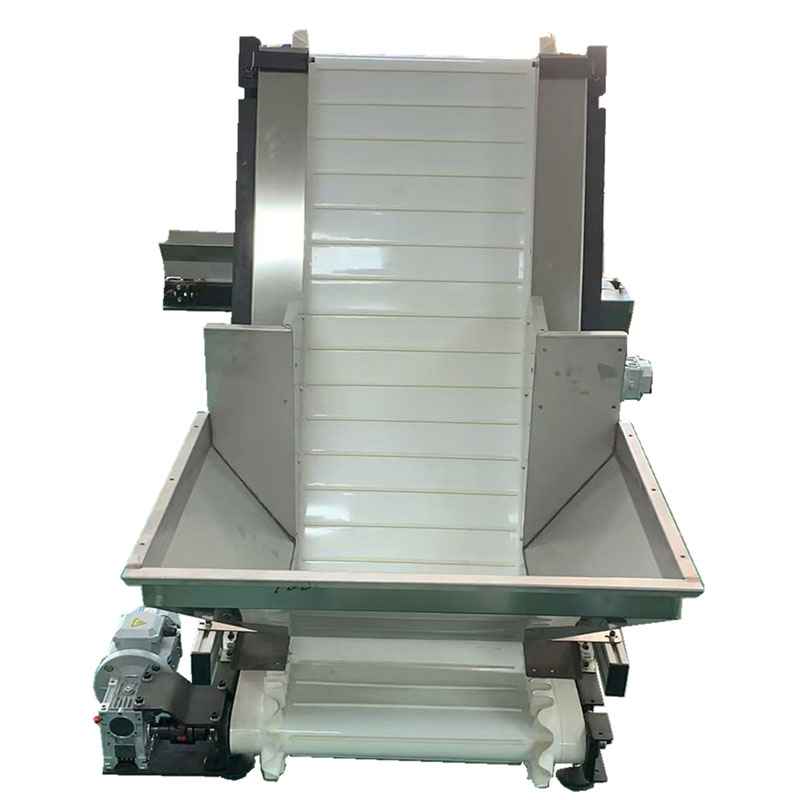

Автоматическая подающая машина для деревянных шпателей

Автоматическая подающая машина для деревянных шпателей -

Автоматическая система обвязки кофейных палочек

Автоматическая система обвязки кофейных палочек -

Двухкамерная визуальная инспекционная машина для кофейных палочек

Двухкамерная визуальная инспекционная машина для кофейных палочек -

Колесная машина для первичной сортировки палочек для мороженого

Колесная машина для первичной сортировки палочек для мороженого -

Автоматическая упаковочная машина для кофейных батончиков без функции обнаружения

Автоматическая упаковочная машина для кофейных батончиков без функции обнаружения -

Двойная камера визуального инспекционного машина для палочек мороженого

Двойная камера визуального инспекционного машина для палочек мороженого

Связанный поиск

Связанный поиск- Лучшие покупатели автоматических питателей из Китая

- Высококачественные поставщики 4-камерные сортировщики для кофейных палочек

- Оборудование для закругления кромок ложек мороженого

- Высокое качество кофе пикер завод

- Китай фабрика станка обрезки края

- Поставщики автоматической кормовой машины из Китая

- Высокое качество нож, вилка и ложка брендинг машины производителей

- Китайский завод по производству оборудования для производства палочек для леденцов

- Зерно сортировки и очистки машина цена в Китае

- Высокое качество однокамерные машины визуального контроля для батончиков мороженого цена в Китае