Сортировочная машина для деревянных столовых приборов

Когда слышишь про сортировочную машину для деревянных столовых приборов, многие сразу представляют простой конвейер с датчиками. На деле же это сложная система, где приходится учитывать и породу дерева, и геометрию изделий, и даже влажность цеха. В 2018-м мы чуть не провалили заказ для шведского производителя именно из-за недооценки этих 'мелочей'.

Почему стандартные решения не работают с деревом

Деревянные ложки и вилки — это не пластиковые аналоги. Разная плотность древесины (например, бук против бамбука) требует индивидуальных настроек оптических сенсоров. Помню, как на тестовых прогонах машина стабильно пропускала изделия с мелкими сучками — пришлось перепрошивать алгоритмы распознавания дефектов.

Ещё один нюанс — стабильность геометрии. Даже в партии из одного материала всегда есть отклонения в толщине рукоятей. Для сортировочного оборудования это критично: слишком тугая калибровка приведёт к ложным отбраковкам, слишком свободная — пропустит брак.

Особенно проблемными оказались резные ручки. Трёхмерное сканирование добавило нам два месяца работы, но без него сортировка по категориям 'премиум' была бы невозможна.

Опыт Кексин в адаптации оборудования

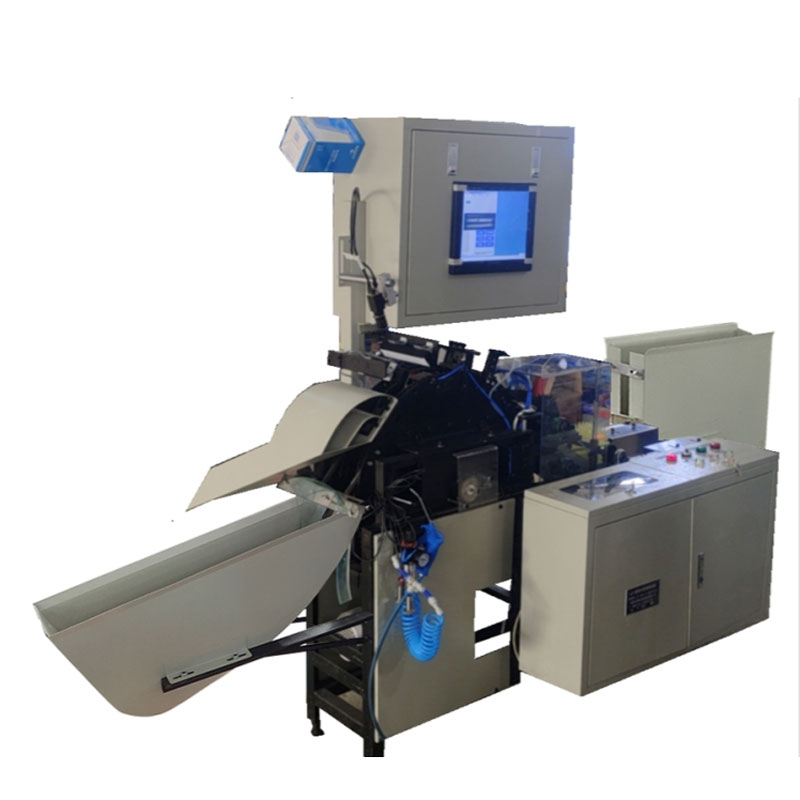

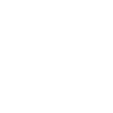

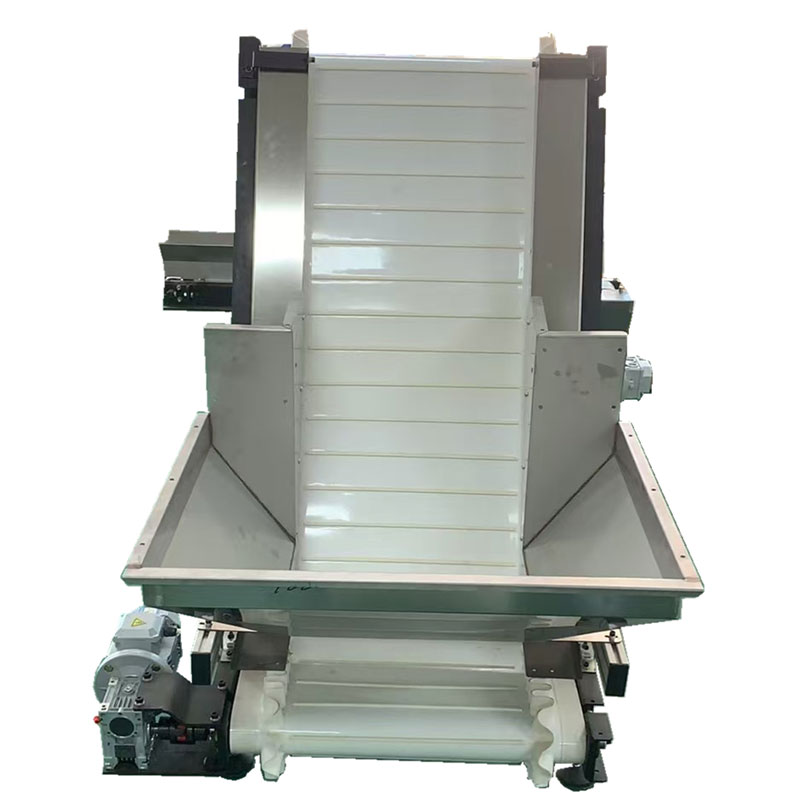

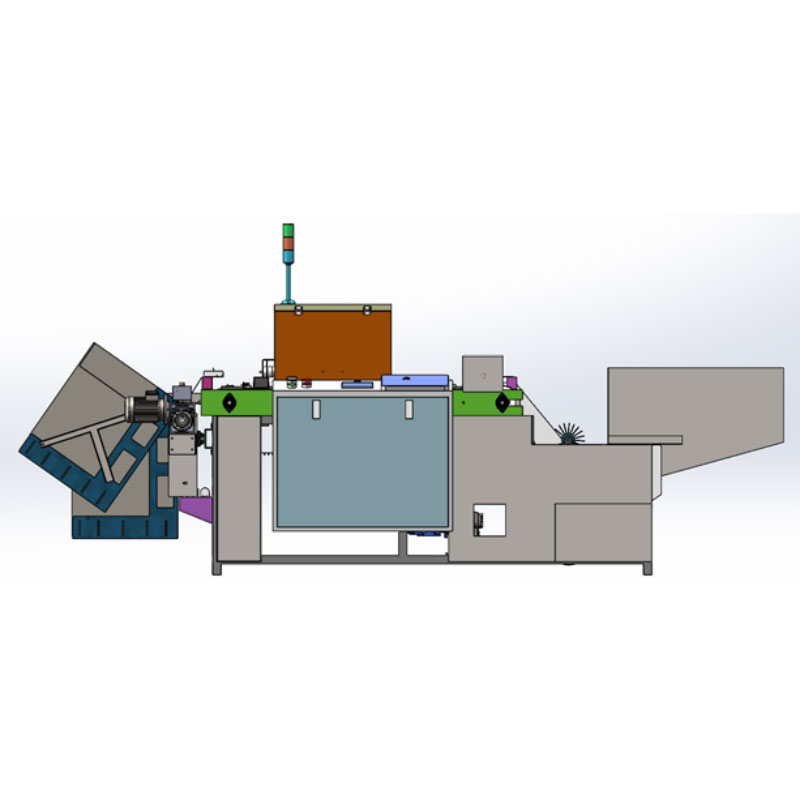

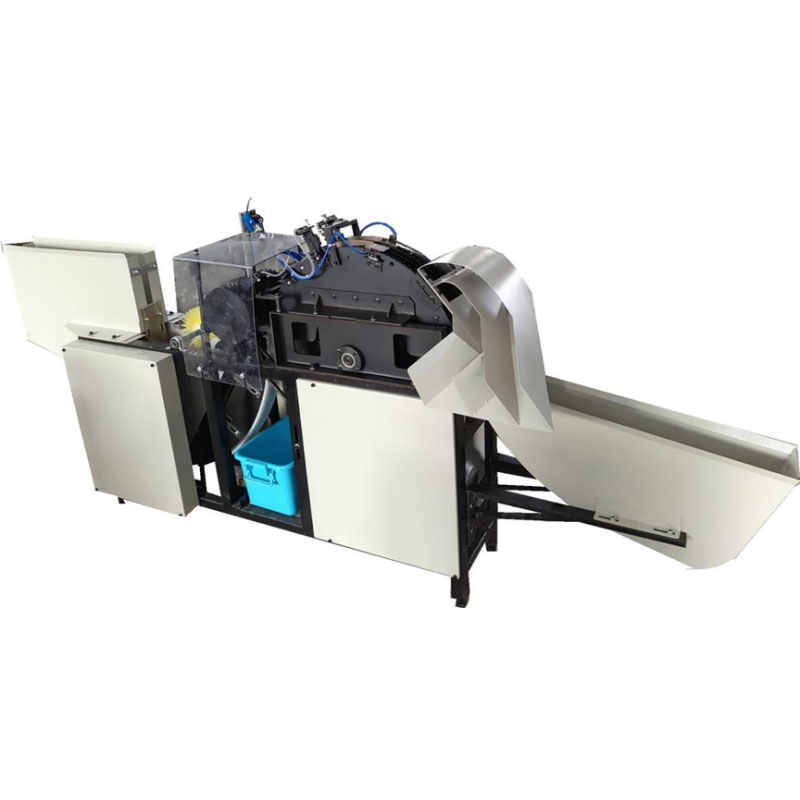

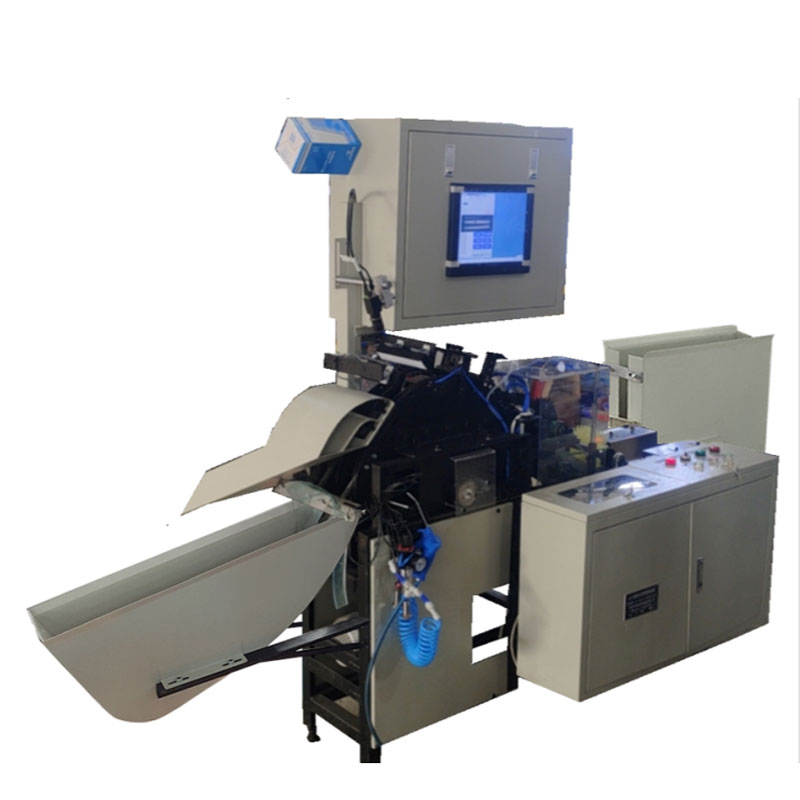

Наша компания ООО Бэньси Кексин Автоматическое Оборудование с 1997 года специализируется на нестандартных решениях. Для деревянных приборов мы разработали модульную систему, где конфигурация меняется под конкретного производителя. Не универсальный монстр, а набор проверенных модулей.

На сайте kexintec.ru можно увидеть, как базовый комплекс дополняется либо ИК-сканерами для контроля трещин, либо аэродинамическими сепараторами для разделения по весу. Это родилось после неудачного проекта 2015 года, когда мы пытались сделать 'машину на все случаи'.

Сейчас каждая система тестируется на реальных образцах заказчика. Не на эталонных моделях, а на случайной выборке из цеха — так выявляются 90% проблем до отгрузки.

Типичные ошибки при эксплуатации

Чаще всего клиенты недооценивают важность подготовки персонала. Один баварский завод три месяца жаловался на 'нестабильную работу', пока не выяснилось, что оператор вручную корректировал скорость ленты во время сортировки.

Другая история — с обсыпающейся стружкой. Древесная пыль забивала пневмоподъёмники, пока не добавили вибрационные фильтры. Теперь это стандартная опция в наших поставках.

И да, обслуживание. Некоторые думают, что раз дерево — 'простой' материал, то и техобслуживание можно проводить раз в год. На практике чистка оптики требуется еженедельно, а калибровка весовых ячеек — при каждой смене ассортимента.

Экономика vs качество: какой компромисс возможен

Когда французский заказчик потребовал снизить цену на 30%, пришлось убрать систему рентгеновского контроля внутренних дефектов. В итоге возвраты партий из-за скрытых трещин съели всю 'экономию' за полгода.

Сейчас мы всегда показываем клиентам отчёт по трём сценариям: базовый (только геометрия), оптимальный (с контролем поверхности) и премиум (полный цикл проверки). Статистика по браку в каждом случае говорит сама за себя.

Кстати, для небольших производств мы иногда рекомендуем не автоматическую сортировочную машину, а полуавтоматические решения. Это не маркетинговый ход — действительно, при объёмах до 5 тыс. изделий в день ручная досортировка выгоднее.

Что изменилось после пандемийных ограничений

Резкий рост спроса на одноразовые деревянные приборы в годах заставил пересмотреть логику сортировки. Раньше акцент был на долговечность, теперь — на скорость и гигиену.

Пришлось разрабатывать модуль УФ-обработки прямо в конвейерной линии. Интересно, что этот же модуль помогал выявлять невидимые глазу загрязнения — камеры с особым спектром подсвечивали жировые пятна.

Сейчас в ООО Бэньси Кексин идут испытания комбинированной системы для одновременной сортировки деревянных и биоразлагаемых пластиковых приборов. Сложность в разной отражающей способности материалов, но для сетей общепита это востребовано.

Перспективы и тупиковые ветви развития

ИИ-распознавание — модная тема, но для 95% задач хватает доработанных алгоритмов двадцатилетней давности. Нейросети оправданы только при работе с экзотическими породами дерева или арт-объектами.

А вот что реально нужно рынку — так это упрощение замены расходников. Чтобы техник на месте мог поменять приводной ролик без вызова нашего инженера. Этим мы сейчас и занимаемся в новых моделях.

И главное — никакой 'революционности'. Все рабочие улучшения рождаются из мелких доработок. Как тот дополнительный щуп для контроля толщины в узких местах, который придумал наш монтажник во время пусконаладки в Финляндии. Теперь он есть во всех наших машинах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автоматическая упаковочная машина для кофейных батончиков без функции обнаружения

Автоматическая упаковочная машина для кофейных батончиков без функции обнаружения -

машина для сортировки материалов палочек для мороженого

машина для сортировки материалов палочек для мороженого -

Автоматическая машина для подачи и нанесения клейма на деревянные кофейные палочки

Автоматическая машина для подачи и нанесения клейма на деревянные кофейные палочки -

Колесная машина для первичной сортировки кофейных палочек

Колесная машина для первичной сортировки кофейных палочек -

Автоматическая машина для подачи кофейных палочек

Автоматическая машина для подачи кофейных палочек -

Автоматическая упаковочная машина для палочек мороженого

Автоматическая упаковочная машина для палочек мороженого -

Машина для обрезки краев двух круглыми головками для палочек мороженого

Машина для обрезки краев двух круглыми головками для палочек мороженого -

Двухкамерная визуальная инспекционная машина для кофейных палочек

Двухкамерная визуальная инспекционная машина для кофейных палочек -

Автоматизированная система для обвязки палочек мороженого

Автоматизированная система для обвязки палочек мороженого -

Упаковочная машина для кофейных палочек для смешивания кофе

Упаковочная машина для кофейных палочек для смешивания кофе -

Четырехкамерная визуальная инспекционная машина для шпателей

Четырехкамерная визуальная инспекционная машина для шпателей -

Однокамерная визуальная инспекционная машина для деревянных палочек для хот-дога

Однокамерная визуальная инспекционная машина для деревянных палочек для хот-дога

Связанный поиск

Связанный поиск- Машина для отбора

- Машина для сортировки материалов ножей, вилок и ложек

- Высокое качество двойной круглой головки обрезки машины для мороженого баров производителей

- Высокое качество автоматический мороженое палочка край округления машина цена в Китае

- высокое качество палочки мороженого предварительная сортировка оборудование производители

- Цена на кромкооблицовочный станок для кофейных столиков в Китае

- Машина для формования кофейных палочек с двойным круглым концом

- Высокое качество двойной камеры инспекции зрения машина для мороженого баров завод в Китае

- Вертикальная влажная бумага автоматическая упаковочная машина цена в Китае

- Лучшие покупатели высокого качества 4-камерные машины инспекции зрения для палочек мороженого в Китае